- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

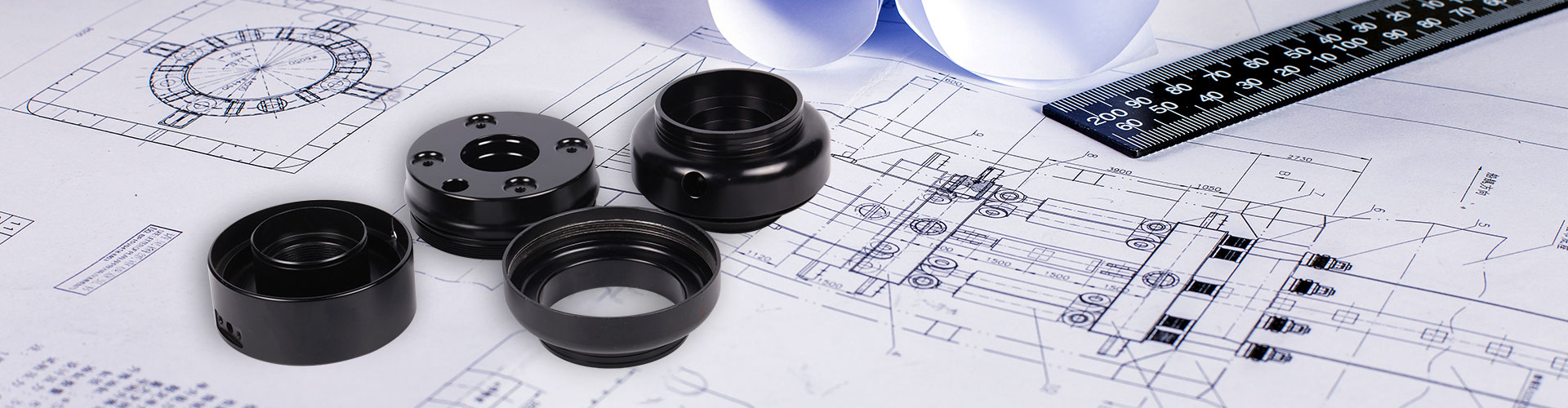

اقدامات احتیاطی برای پردازش قطعات دقیق CNC

2023-05-04

1. اقدامات احتیاطی برایپردازش قطعات دقیق CNC

(1) هنگامی که قطعه کار خیلی بلند است، باید از طول های مختلف چاقو برای برش لایه به لایه ضخامت استفاده کرد. پس از استفاده از یک چاقوی بزرگ برای برش ضخامت، باید از یک چاقوی کوچک برای برداشتن مواد باقی مانده استفاده شود.

(2) از چاقوهای ته صاف برای پردازش سطوح صاف استفاده کنید و از چاقوهای توپ کمتری برای کاهش زمان پردازش استفاده کنید. اگر شیب وجود دارد و عدد صحیح است، برای پردازش از چاقوی شیب دار استفاده کنید.

(3) برای متعادل کردن دقت ماشینکاری با زمان محاسبه کامپیوتری، انجام فرآیندهای بیشتر و کاهش زمان خالی ابزار، تلورانسهای معقولی تنظیم کنید.

(4) سختی بالا مواد خام، آسیاب معکوس را انتخاب کنید. سختی مواد اولیه کم است، بنابراین لازم است روش آسیاب صاف را انتخاب کنید. ماشینکاری خشن فرز معکوس، ماشینکاری دقیق آسیاب جلو.

(5) داده های ابزار دارای دوام خوب و سختی کم است و برای ماشینکاری خشن استفاده می شود، در حالی که داده های ابزار دارای دوام ضعیف و سختی بالا هستند و برای ماشینکاری دقیق استفاده می شود.

2. فرآیند ماشینکاری CNC

(1) روش بستن قطعه و انتخاب فیکسچر

روش گیره برای قطعات پردازش شده در ماشین ابزارهای CNC نیز باید به طور منطقی برای مرجع تعیین موقعیت و طرح گیره انتخاب شود. هنگام انتخاب مرجع دقیق، به طور کلی لازم است دو معیار "مرجع ثابت" و "مرجع همپوشانی" رعایت شود. علاوه بر این دو معیار، باید موارد زیر را نیز در نظر بگیریم:

آ. سعی کنید تمام پردازش سطح را در یک گیره موقعیت یابی کامل کنید، بنابراین، روش موقعیت یابی را انتخاب کنید که برای پردازش تمام سطوح راحت باشد.

ب هنگامی که قطعه کار به یکباره گیره می شود، باید بتواند تمام پردازش خارجی قطعه کار را تکمیل کند.

ج هنگام تعیین موقعیت قرارگیری قطعه کار روی میز کار، باید به تأثیر پردازش در هر ایستگاه کاری، طول ابزار و سفتی ابزار بر کیفیت پردازش توجه شود.

د وسایل مورد استفاده در ماشینکاری کنترلی باید تا حد امکان انتخاب شوند که از اجزای جهانی مونتاژ شده و می توانند برای کوتاه کردن چرخه آماده سازی تولید تنظیم شوند.

(2) سازماندهی توالی پردازش

هنگام سازماندهی توالی پردازش، اصول اولیه باید رعایت شود، از جمله «اول سطح، سپس سوراخ»، «اول خشن، سپس ریز» و غیره، علاوه بر این اصول اولیه، باید اصول زیر را نیز رعایت کنیم:

آ. برای جلوگیری از استفاده مکرر از همان ابزار و کاهش تعداد و زمان تعویض ابزار، طبق فرآیند مونتاژ ابزار عمل کنید.

ب برای سیستمهای حفرهای با الزامات کواکسیالیته بالا، ماشینکاری سیستم سوراخ باید پس از یک موقعیت یابی کامل شود و سپس سیستم سوراخ در موقعیتهای مختصات دیگر باید پردازش شود. این می تواند خطاهایی را که در طول موقعیت یابی مکرر رخ می دهد حذف کند و هم محوری سیستم سوراخ را بهبود بخشد.

(1) هنگامی که قطعه کار خیلی بلند است، باید از طول های مختلف چاقو برای برش لایه به لایه ضخامت استفاده کرد. پس از استفاده از یک چاقوی بزرگ برای برش ضخامت، باید از یک چاقوی کوچک برای برداشتن مواد باقی مانده استفاده شود.

(2) از چاقوهای ته صاف برای پردازش سطوح صاف استفاده کنید و از چاقوهای توپ کمتری برای کاهش زمان پردازش استفاده کنید. اگر شیب وجود دارد و عدد صحیح است، برای پردازش از چاقوی شیب دار استفاده کنید.

(3) برای متعادل کردن دقت ماشینکاری با زمان محاسبه کامپیوتری، انجام فرآیندهای بیشتر و کاهش زمان خالی ابزار، تلورانسهای معقولی تنظیم کنید.

(4) سختی بالا مواد خام، آسیاب معکوس را انتخاب کنید. سختی مواد اولیه کم است، بنابراین لازم است روش آسیاب صاف را انتخاب کنید. ماشینکاری خشن فرز معکوس، ماشینکاری دقیق آسیاب جلو.

(5) داده های ابزار دارای دوام خوب و سختی کم است و برای ماشینکاری خشن استفاده می شود، در حالی که داده های ابزار دارای دوام ضعیف و سختی بالا هستند و برای ماشینکاری دقیق استفاده می شود.

2. فرآیند ماشینکاری CNC

(1) روش بستن قطعه و انتخاب فیکسچر

روش گیره برای قطعات پردازش شده در ماشین ابزارهای CNC نیز باید به طور منطقی برای مرجع تعیین موقعیت و طرح گیره انتخاب شود. هنگام انتخاب مرجع دقیق، به طور کلی لازم است دو معیار "مرجع ثابت" و "مرجع همپوشانی" رعایت شود. علاوه بر این دو معیار، باید موارد زیر را نیز در نظر بگیریم:

آ. سعی کنید تمام پردازش سطح را در یک گیره موقعیت یابی کامل کنید، بنابراین، روش موقعیت یابی را انتخاب کنید که برای پردازش تمام سطوح راحت باشد.

ب هنگامی که قطعه کار به یکباره گیره می شود، باید بتواند تمام پردازش خارجی قطعه کار را تکمیل کند.

ج هنگام تعیین موقعیت قرارگیری قطعه کار روی میز کار، باید به تأثیر پردازش در هر ایستگاه کاری، طول ابزار و سفتی ابزار بر کیفیت پردازش توجه شود.

د وسایل مورد استفاده در ماشینکاری کنترلی باید تا حد امکان انتخاب شوند که از اجزای جهانی مونتاژ شده و می توانند برای کوتاه کردن چرخه آماده سازی تولید تنظیم شوند.

(2) سازماندهی توالی پردازش

هنگام سازماندهی توالی پردازش، اصول اولیه باید رعایت شود، از جمله «اول سطح، سپس سوراخ»، «اول خشن، سپس ریز» و غیره، علاوه بر این اصول اولیه، باید اصول زیر را نیز رعایت کنیم:

آ. برای جلوگیری از استفاده مکرر از همان ابزار و کاهش تعداد و زمان تعویض ابزار، طبق فرآیند مونتاژ ابزار عمل کنید.

ب برای سیستمهای حفرهای با الزامات کواکسیالیته بالا، ماشینکاری سیستم سوراخ باید پس از یک موقعیت یابی کامل شود و سپس سیستم سوراخ در موقعیتهای مختصات دیگر باید پردازش شود. این می تواند خطاهایی را که در طول موقعیت یابی مکرر رخ می دهد حذف کند و هم محوری سیستم سوراخ را بهبود بخشد.

ج نقطه برش تعیین شده و نقطه تعویض ابزار را انتخاب کنید و پس از مشخص شدن، تعویض آنها توصیه نمی شود.