- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

مراحل برنامه نویسی ماشین های CNC

2022-10-14

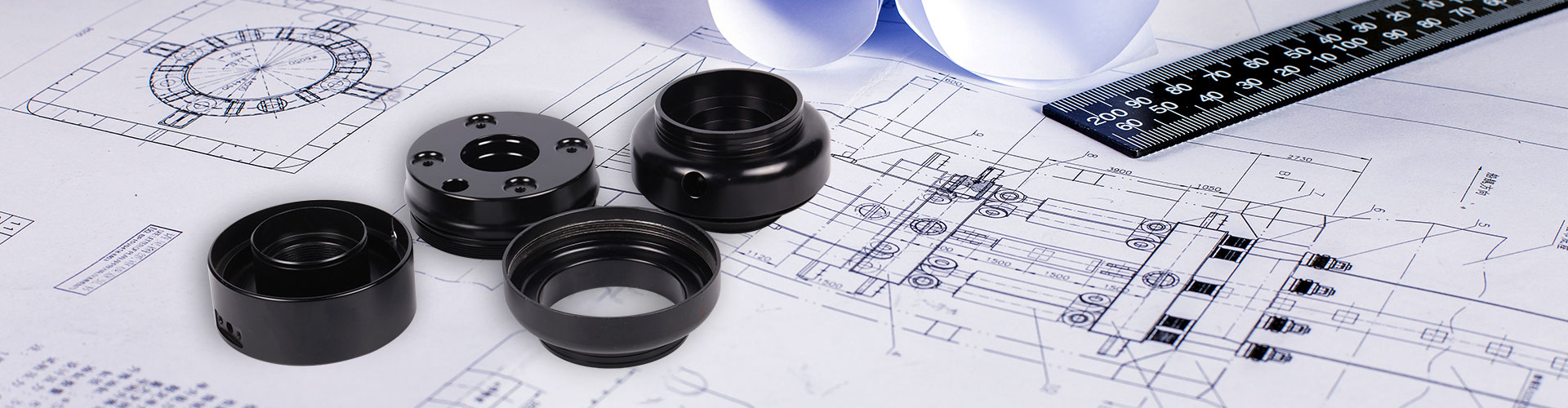

مراحل برنامه نویسی ماشین های CNC

فرآیند اصلی برنامه نویسی یک دستگاه CNC ساده است. یادگیری و درک کد برای توسعه برنامه ها سخت ترین بخش است. مراحل برنامه نویسی ماشین های CNC در زیر به اختصار توضیح داده شده است.

مرحله 1:یک نقاشی دو بعدی یا سه بعدی به کمک کامپیوتر تصور می شود. این نقاشی از محصول نهایی مورد نظر خواهد بود.

گام 2:نقاشی به کمک رایانه به کد رایانه ای ترجمه می شود. فرآیند ترجمه به گونه ای انجام می شود که سیستم CNC بتواند توابع مورد نظر را بخواند و اجرا کند.

مرحله 3:اپراتور ماشین کد جدید را به صورت آزمایشی اجرا می کند. این اطمینان حاصل می کند که هیچ اشتباهی در کدنویسی وجود ندارد.

مرحله 4:اگر برنامه نویسی ماشین بدون خطا کار کند، فرآیند انجام می شود. اگر اشتباهاتی در G-Code وجود داشته باشد، اپراتور برای رفع آنها تلاش می کند. پس از رفع آنها، دستگاه را مجدداً آزمایش خواهند کرد.

پس از فعال شدن سیستم CNC، برش های مورد نظر در نرم افزار برنامه ریزی می شوند. به ابزارها و ماشین آلات مربوطه می گوید که چه کاری انجام دهند.

همانطور که در بالا ذکر شد، این فرآیند ماشینهای CNC را شبیه روباتها میکند. ماشین آلات به صورت سه بعدی طبق مشخص شده انجام می شود.

درک خطاها در ماشینکاری CNC

اگرچه ماشینکاری CNC شگفت انگیز است، اما کامل نیست. یکی از بزرگترین مسائل، فرض کمال کامپیوتر است.

مولد کد واقع در داخل سیستم عددی اغلب فرض می کند که مکانیسم ها بی عیب و نقص هستند. احتمال خطا را به درستی ثبت نمی کند.

اگرچه احتمال خطا همیشه وجود دارد، اما شرایط خاص احتمال آن را بیشتر می کند. خطا بیشتر زمانی افزایش مییابد که یک ماشین برای برش در بیش از یک جهت در یک زمان رمزگذاری شده باشد.

کاربردهای دستگاه CNC

آنها ماشین های CNC را از فناوری مورد استفاده برای ماشین های کنترل عددی توسعه دادند. ایناولین استفادهقدمت فن آوری کنترل عددی به دهه 1940 باز می گردد.

در دهه 1940 از موتورها برای کنترل حرکت ابزار استفاده می شد. این فناوری مکانیسم هایی را ایجاد کرد که می توانستند توسط رایانه های آنالوگ کنترل شوند.

عصر مدرن باعث تولد فناوری رایانه دیجیتال شد. این برای فناوریهای NCM از قبل موجود برای ایجاد ماشینکاری CNC اعمال شد.

افزایش توانایی های ماشین های CNC کار بسیاری از صنایع را ساده تر کرده است. با توجه به امکانات بیشتر، ماشینکاری CNC در حال حاضر در سراسر صنعت تولید استفاده می شود.

ماشین های CNC برای کار با طیف وسیعی از مواد طراحی شده اند. این شامل فلز، شیشه، پلاستیک، چوب، فوم و کامپوزیت است. ما از آنها برای تولید همه چیز از لباس گرفته تا قطعات هوافضا استفاده کرده ایم.

انواع ماشین های CNC

وجود داردچندین نوع منحصر به فرداز ماشین های CNC اساسی ترین عملکرد در همه این ماشین ها یکسان است. این چیزی است که آنها را به سیستم های کنترل عددی کامپیوتری تبدیل می کند.

نحوه عملکرد هر دستگاه در گذشته متفاوت است. نحوه کار یک دستگاه CNC بر اساس آنچه که از دستگاه انتظار می رود انجام دهد بستگی دارد. در زیر نمونه هایی از برخی از آنها آورده شده استرایج ترین دستگاه های CNC.

آسیاب های CNC

اینها را می توان توسط برنامه هایی که از اعداد و حروف استفاده می کنند اجرا کرد. برنامه نویسی قطعات مختلف دستگاه را در فواصل مختلف هدایت می کند.

ابتدایی ترین آسیاب ها بر اساس سیستم سه محوره کار می کنند. مدل های جدیدتر پیچیده تر هستند. آنها می توانند تا یک سیستم شش محوره کار کنند.

ماشین تراش

یک لت قطعات را در جهت دایره ای برش می دهد. این فرآیند با ابزارهای نمایه شده انجام می شود. آنها تمام برش ها را با دقت باورنکردنی و سرعت بالا انجام می دهند.

ماشین های تراش CNC برای تولید طرح های بسیار پیچیده برای ماشین های دستی استفاده می شوند. اگرچه آنها طرح های پیچیده ای ایجاد می کنند، اما ماشین های تراش معمولاً خود ماشین های پیچیده ای نیستند. سیستم دو محوره رایج ترین است.

برش های پلاسما

ما اغلب از دستگاه های CNC برش پلاسما با مواد فلزی استفاده می کنیم. هنگام برش های دقیق فلز، سرعت و حرارت زیادی لازم است. برای کمک به رسیدن به این هدف، گاز هوای فشرده با قوس الکتریکی ترکیب می شود.

ماشین های تخلیه الکتریکی سیم

همچنین به عنوان سیم EDM شناخته می شود. این ماشین ها از جرقه های الکتریکی برای قالب گیری قطعات به شکل های خاص استفاده می کنند.

فرسایش جرقه ای برای حذف بخش هایی از مواد رسانای الکترونیکی طبیعی استفاده می شود.

ماشین های تخلیه الکتریکی سینکر

همچنین به عنوان Sinker EDM شناخته می شود. اینها مانند EDM های سیمی عمل می کنند. تفاوت در نحوه هدایت الکتریسیته برای حذف قطعات است.

با یک سینک EDM، مواد کار در یک سیال دی الکتریک خیس می شوند تا الکتریسیته را هدایت کنند. به این صورت است که قطعات به شکل های خاص قالب گیری می شوند.

برش جت آب

از این دستگاه ها برای برش مواد سخت با آب پر فشار استفاده می شود. ما اغلب از دستگاه های CNC برش آب با گرانیت و فلز استفاده می کنیم.

ما گاهی ماسه یا مواد ساینده دیگر را در آب مخلوط می کنیم. این اجازه می دهد تا قدرت برش و شکل دهی بیشتری را بدون افزودن حرارت داشته باشید.

ماشین آلات حفاری CNC

اینها از مته های چند نقطه ای برای ایجاد سوراخ های دایره ای در قطعه کار استفاده می کنند. معمولاً مته ها را عمود بر سطح قطعه کار تغذیه می کنیم تا سوراخ های عمودی ایجاد کنیم. همچنین می توانیم فرآیند را برای ایجاد حفره های زاویه ای برنامه ریزی کنیم.